与铸造和锻造零件相比,冲压件薄、均匀、轻且坚固。冲压可以生产出用其他方法难以制造的带有筋、肋、波动或凸缘的工件,以增加其刚度。由于采用精密模具,工件精度可达微米级,重复性高,规格一致,可冲制出孔和凸台。冷冲压零件通常不再加工或仅需要少量加工。热冲压件的精度和表面状况比冷冲压件低,但仍优于铸造和锻造件,加工较少。与其他机械加工和塑性加工方法相比,冲压加工在技术和经济上具有许多独特的优势。

主要表现如下:

(1)冲压生产率高,操作方便,易于实现机械化和自动化。这是因为冲压是依靠模具和冲压设备来完成加工的。普通压力机的行程可以达到每分钟几十次,高速压力可以达到每分钟几百次甚至上千次。可能需要一拳。

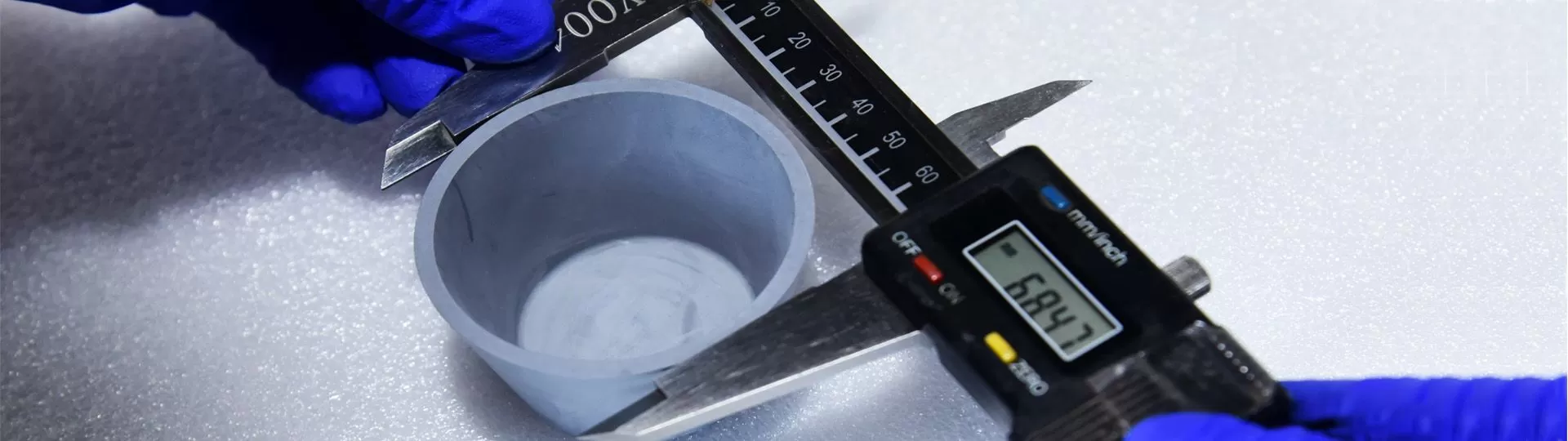

(2)在冲压过程中,由于模具保证了冲压件的尺寸和形状精度,一般不会损坏冲压件的表面质量,模具寿命一般较长,冲压质量稳定,可重复性好,具有“一模一样”的特点。特色

(3)冲压可以加工尺寸范围大、形状复杂的零件,如钟表秒针、汽车纵梁、罩盖等,再加上材料在冲压过程中的冷变形和硬化效应,使冲压件的强度和刚度非常高。

(4)冲压一般不产生切屑和碎屑,消耗材料少,不需要其他加热设备,是一种节材、节能的加工方法,冲压件成本低